疲れてくると確認作業がおろそかになりがち

本日、保管契約者様の履き替えの際、大きなミスをしてしまいました。 ローテーションの有無の確認、摩耗状態の確認(常に前輪に最良のタイヤを装着)但し、タイヤサイズが同一の場合。 冬タイヤが同一サイズであったことから、うっかりサイズ確認を怠り、摩耗状態のみをチェックし、装着しました。 装着後、バックする際、ブレーキがかかているような状態に気づき、確認すると後輪に履くはずのタイヤホイールを前輪に装着していたのです。 今回は、直ぐに気づいたからよかったものの、いつも気を付けていても、一度のミスで、取り返しのつかないことになることもあることを念頭において、初心に返り、作業をしていきたいと思います。 【2025.04.08】作業を正確にやっていれば異常は、直ぐに気づく(バイク編)

本日、午後から大型スクーターの組換え後、バランス調整をしました。お客様の前で何度やってもいつもの様に正確に出ないのです。アクスルシャフト径と同じスペッサーを装着し、バランス調整をしているのですが、数値の表示具合がいつもと違うのです。不思議に思い固定シャフトを動かすと僅かにガタがあることに気づきました、特殊工具で締め直し、再度、バランス調整を実施。いつも通りの正確なバランス調整ができました。今回の事で改めて、実感できたことは、いつもお客様の面前でごまかすことなく、正しく測定していれば、少しの異常でもすぐに気づくようになることです。当店では、バイク用の固定バランスシャフトが2本(日本車用、外車用)、ボルト式バランス工具1セットを常に車種に合わせて、セットし測定しています。また、両側テーパーでの固定測定禁止(正確性なしの為)を改めて、お客様と再確認しました。【2022.9.3】校正試験は、定期的に実施しましょう

精密機械は、必ず、定期的に校正試験を実施しましょう。狂った機械で測定してもまったく意味がありません。 身体に異常があるときは、我慢をせず必ず検査を!!

身体に異常があるときは、我慢をせず必ず検査を!!

自分は、いつまでも若くない。若い頃は、身体の痛み(小さな骨折等)は、鍛えれば自然に治っていました。今は、無理をすれば壊れていくことを実感しています。ここ数年、繁忙期に大量の汗をかいて作業をすれば、指やふくらはぎのこぶら返り、昨年は、動脈に血栓が詰まり緊急手術、今年は、夜間に背中が激しく痛くなりかかりつけ医の総合病院で緊急で診察していただき、予期せぬことが発見されました。

10年間神経の痛みだと自分で思い込んで、我慢していた所に問題が見つかったのです。

身体に異常があれば、いつか作業に影響がでてきます、作業をする時は、万全な体調で作業をしてください。倒れるまで元気でいたいですね

常連様であっても写真撮影は、怠るな

2021年8月21日オートバイの持ち込みタイヤ2セットがありました。通常通り作業面側写真撮影とビデオ撮影をしながら作業をしました。翌日8月22日、お客様が引き取りに来られましたが、作業中の為、料金をいただき、その後、お客様ご自身でお持ち帰りされたのですが、8月30日お客様からメールでホイールに1本に酷い傷が付いているとのメールが写真付きで届きました。添付画像を見ると初めて見る酷い傷に私もビックリしました。お客様に再度、電話で確認しましたが、当店に持ち込んでいる以上、可能性はゼロでは無いので、否定は、出来ませんでした。後日、写真と作業ビデオを詳細確認したところ、これまで同様、通常どおりの作業で傷が入る要因は、ありませんでした。また、傷が付いていた箇所は、作業面ではなく、反対側のゴムで固定する箇所だったのです。ホイールの傷は、回転による酷い傷であることから更に謎が深まりました。(2021,9.3 お客様ビデオ映像をご確認され解決)【今後の方針と対策】 今後、原因不明のホイール傷の場合は、原因がハッキリ判るまで作業をしない事とします。また、たとえゴムマット上に保管していても全ての角度(両面)から写真あるいは、動画を撮影しておくことが必要であることを痛感しました。

ダブルチェック写真撮影の厳守

昨日、慣れからくるバイクタイヤ新品ホイールの組込みのミスです。ホイールには、矢印でタイヤの進行方法を示してあるものがあります。今回のフロントホイール組込みの際に、自分でその表示を再確認することなくタイヤを組み込んでしまいました。素人のようなミスです。これからは、この様なことが無いように事前にホイールの矢印の有無を確認後、タイヤを組み込む前にお客様とダブルチェック写真撮影後、組込みを実施していきます。(令和3年8月10日)暑さとの戦い2021.7.12

今年も猛暑の季節がやってきました。どんなにベテランの人でも慣れや体調が悪ければミスをしてしまいます。その様なミスを最小限に抑える意味でもお客様の面前作業は意味があるのです。 オートバイ、チューブタイヤでポカミス(店長)

オートバイ、チューブタイヤでポカミス(店長)

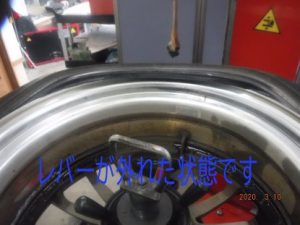

今年初のポカミスです。レバーレスでの組込みでチューブの装着具合を確認しなかったため、隙間からチューブが飛び出すミスがありました、レバーレスなので、チューブの損傷は、ありませんが、慣れからくる初の失敗でした。お客様に心配かけるような作業では、まだまだです。作業に慎重すぎることは、ありません。大反省です。(令和3年2月12日)

不具合を発見すれば直ぐにお客様にご確認を

不具合を発見すれば直ぐにお客様にご確認を

昨日、令和2年12月11日初めてのご来店お客様でフォレスターの履き替えをする際、いつも使用していたと持ち込まれたスタッドレス用ナットを手締めで締めようとしたところ、ナットが約2回転半したところで、必ずロックする事が分かりました。

このナットだけピッチがずれているのかと思い、数個のナットも試してみました。

全て手締めで2回半位でロックがかかったので、お客様にお知らせしました。

お客様は、「今まで、このナットでホイールを固定していた」と言っておられました。

ピッチの違うナットを強引に締めた時の危険性を、ご説明し夏タイヤ用に使用していたナットで固定する事で了解をいただきました。

その際、ピッチの違うナットで強引に固定すれば、亀裂や破損が原因で大事故になる場合があることをご説明し、納得されておられました。

作業する際は、必ず、作業員が自分で基本作業を実施すれば、この様な事案も大事に至らず未然に事故防止できることを再確認しました。

数日前に組換えしたハーレーインチアップチューブタイヤパンク事案発生(店長)

数日前に組換えしたハーレーインチアップチューブタイヤパンク事案発生(店長)

チューブレスタイヤのインチアップタイヤ(リヤ)の組換え依頼は、これまでもよくあるのですが、持ち込みタイヤで空気を入れる際、ビートが上がらないことは、これまで一度もありませんでした。今回の事例は、どんなにビードクリーム等を念入りに塗ってもビードが、あがらない状態が続いたので、お客様が持ち込んだタイヤとホイールの愛称が悪いのか・・・。その後、お客様の了解を得て、チューブを入れ、組換えを実施しました。前回のこともあり、ホイールリムとタイヤのビード部には、通常では、あり得ないほどのビードクリームを念入りに塗り、空気圧を上げました、それでも9気圧に達しても上がらずついには、タイヤ内でチューブにこぶができパンクしました。お客様には、経緯をご説明し、パンクチューブのぼこぼこ状態を確認していただきました。再度、お客様から「たっぷりとクリームを塗ってやって欲しい」との要望があり、チューブを入れ、ビードを上げることの了解を得ました。2回目もホイール及びビード部にビードクリームをたっぷりと塗り込み前回同様に空気圧を上げました。やはり通常のタイヤと違い9気圧になっても上がりませんでした。これ以上は、前回同様にパンクすると思い空気圧注入を停止しあきらめたところ。突然、ポンと音がして、ビードが上がったのです。当然、9気圧もチューブの気圧を上げたので、ホイール内のチューブは、たんこぶ状態になっていると思います。

3日後、お客様から「3日間オートバイに乗りましたが、3日目にパンクしました、こちらで何とかします」「約80キロ走行したところで、エアーが抜けて走行不能となり、他業者にて、車体引き取りと修理を依頼しました」とのご連絡がありました。後日、お客様から「パンクの原因は、チューブのたんこぶだったようで、どうしても納得いかないので・・・・」という内容のご連絡でした。私も逆の立場であったなら同じことを言うかもしれません。

今回の反省点

- ハーレーのインチアップ(リヤのみ)された空気圧の上がらないタイヤは、これまで経験上分かっているので、今回の様なサイズについては、危険な作業はせず(お客様の了解があってもチューブは、6気圧以上は、入れない)、事前に確認し、お断りすることとしました。

- 組み換え技術とあまり関係のない危険作業については、たとえデータ収集のためで、あっても実施しない。

従業員の仕事練習は、お客様でするな

従業員の仕事練習は、お客様でするな

これまでの経験で、過去に従業員がいましたが、一時、訓練後、練習も兼ねて、割引料金で作業をさせた時期がありました。今振り返れば、当店の基準に達していないのに過去に経験があるということで早期に組換え作業をさせてしまったことを深く反省しております。

当店にこられるお客様は、最高の技術を求めて来られるのですから、今後は、当店の基準に達するまで、何か月でも自己練習をしてもらうことにしました。

オートバイ、初のボルト破損事案発生

オートバイ、初のボルト破損事案発生

昨日、外車フロントアクスルフォルダーボルトの締め付けをしていた際、お客様に確認するも、締め付けトルクがわからないといわれるので、通常の20前後の19のトルクで締め付けをさせていただきました。突然、「パキィ」音がしてボルトが破損したのです。営業開始以来初のことでお客様と悪戦苦闘しましたが、馴染みの協力店長さんのおかげで、何とかボルトを外すことができました。原因は、何なのか、いろいろな原因(ボルトの亀裂劣化、規定トルク等)が考えられましたが、改めて、ネットで整備マニュアル等を検索し、主な原因がわかりました。この車種(外車)だけ締め付けトルクが違っていたのです。

【今回の反省点】

- これまでの作業経験で通常の締め付けトルクで締め付けてしまったが原因。

- 今後は、特に外車は、事前に締め付けトルクが判明しない場合は、安全のために作業を実施しない。

当店は、特殊タイヤでない限り、オートバイ全車種(外車、日本車)の組換え交換に対応していますので、全車種の整備マニュアルの備付は、無理です。今後、お客様にお願いです。ご来店の際は、必ず、愛車(特に外車)の各箇所の締め付けトルクは、ご自分で事前にお調べになってから、ご来店ください。ご自分で整備すときに必要になりますので、覚えておいてください。

今年初のヒヤリハットでした

今年初のヒヤリハットでした

お客様とお話ししながら組換え作業をしていました。1本目スムーズ、2本目、ポイント1か所を浅く抑え、2か所目を軽く引き上げたためにタイヤビード部の稼働が所定位置に来ませんでしたが、許容範囲であると判断し引き上げてしまいました。結果は、明らかでした。ビード部の柔らかさのため、樹脂フックが外れてしまったのです。どのような方法で対応しようかと考えていたところ、お客様の一言で、問題は解決しました。可能性のあることは、やってみるべきであることを改めて確認いたしました。

当店のミスとは、作業の流れが10秒以上停まることを言います。

緊張しても失敗しても傷を付けない方法

緊張しても失敗しても傷を付けない方法

よく、お客様から「目の前で、作業を見てもらって緊張しないですか」と質問されます。絶対に失敗できない状況をあえて自分でつくっているのです。絶対に失敗しないで全てのお客様のタイヤ組換え交換をできれば理想的です。しかし、それは、無理であると思います。1万回やれば数回は、失敗するでしょう。しかし、お客様の面前で失敗してもお客様には、失敗しているのに失敗のような作業で無いようにすることはできます。つまり、失敗しても絶対にタイヤホイールに傷がつかない方法で組換えをすることです。その為に、常に緊張感を持ちながらお客様の面前(手元が見える位置、音が聞こえる位置)でやっているのです。私の夢ですが、目を開けずに自然に作業ができるようになるのが夢です。

新しい技術、アイデアは、突然やってくる

新しい技術、アイデアは、突然やってくる

当店は、お客様と共に進化しています。新しい技術は、お客様の何気ない一言からアイデアが浮かび作業工程に生かされています。今後とも、作業を見学しながら、「こんな風にして欲しい」、「こんな事出来ないかな」、「こうすれば、良いと思うよ」など、遠慮なくご意見をお願いいたします。技術の進歩に終わりはないからです。

新規の作業は、基礎データに基づいてこそ

新規の作業は、基礎データに基づいてこそ

常に新しい事を始めようとすると、沢山の基礎データに基づいて、作業をしながら失敗の積み重ねの改良で本物になるかどうかだと思います。

当店は、常に先を見て進歩していきたいと思います。当店は、タイヤの組み換えに関して、常にタイヤホイールに傷を付けない作業の事ばかりを考えているお店です。

近年、ご来店の客層が定まってまいりました。車、オートバイを大切にされておられるお客様や新車、高級外車、オートバイのお客様が占めております。

大切な、タイヤホイール、自動車、オートバイを綺麗な状態で維持する事ばかりを考えながら、最新の技術で最高の技術を心がけていきたいと思っておりますので、今後とも、お客様のご協力も宜しくお願いいたします。

写真撮影の必要性

写真撮影の必要性

先日、作業中お客様から「何故いつも写真を撮っているのですか」と尋ねられました。作業状況を記録するのが目的ですが、合わせて、作業の手抜き防止も兼ねております。人間慣れると、仕事も惰性にやってしまいがちです。さらには、他人の目が無いと要領を覚え、ごまかすようになります。利益や処理件数ばかりを追求していくと必ず、この様なことになりがちだからです。

百聞は一見に如かず

百聞は一見に如かず

後で後悔しないためにも、大切なタイヤホイール組換えは、必ず真横で手元が見える位置でのご見学をお勧めいたします。

応用編は、十分に検証してから

応用編は、十分に検証してから

久しぶりのヒヤリハットです。二輪のセンターホイールのバランス調整の時に固定幅が足りないために四輪4WD用の工具を応用し間に挟み幅をとったつもりが、ちょうどバランサー回転機と挟まり取れなくなりました。通常と違う方法を試すときは、事前に工具の寸法等を慎重にチェックする、基本的な事を怠っていました。なんとか工具を取りはずし、バランサーのゼロシャフトの校正を実施、異常のないことを確認後、通常のバランス調整作業を再開いたしました。

繁忙期こそ、タイヤ組換え作業をお客様に真横でご見学してもらいましょう

繁忙期こそ、タイヤ組換え作業をお客様に真横でご見学してもらいましょう

10月に入り、繁忙期の時期がまいりました。この時期が、一番作業や取り扱いが、雑になりがちです。この時期こそ、お客様に検査員になってもらい、厳しい目で作業をチェックしてもらいましょう。作業の邪魔だと言うこと自体が、段取りが悪い証拠?あるいは、見学されると困るようなことがあるのでしょうか?

久しぶりに初経験のヒヤリハット?がありました

久しぶりに初経験のヒヤリハット?がありました

お客様に了解をいただいてから、経緯等をご紹介させていただきます。もうしばらくお待ちください。【2018.7月18日】

作業前点検の必要性

作業前点検の必要性

今回、修行中の従業員が、清掃中に機械下に落ちていた、円形状の金属を発見しました。それは、レバーレスチェンジャーの遊びを一定にして固定する金属でした。従業員が、発見しなければ、いずれ、チェンジャーも大きな故障に繋がっていたと思います。通常は、不具合がおきると、点検修理等をしていますが、常に使用する機械等を毎日、使用する作業員がしっかり整備していれば、小さな部品の異常等で事前に機械の不具合を発見できる事を改めて、知らされました。

おごりが失敗を招く

おごりが失敗を招く

本日、いつもの様にご予約のお客様の前でオートバイの持ち込み中古チューブタイヤの組換えをしました。1本目は、いつも通り組換えし、2本目の21インチの細い持ち込み中古チューブタイヤ(2009年製)を組み込む際、何度やっても同じ個所でタイヤ幅が狭く硬化していたためにずれてしまうのです。これまで同サイズの新品タイヤは、何度も組換えをやっていたので何とかなると思い甘く見ていました。事前に預かっていたタイヤの幅戻しをしていなくてもチューブタイヤなので何とかなるだろうと思っていたのです。今回の場合は、中古タイヤのためゴム質も硬化しており更に縮んでいたのが原因でした。結局、タイヤの幅を戻してから組み込むことにしたのです。改めて、あらゆる変形中古タイヤに対応できない自分の技術不足を痛感しました。・・・型戻し後、翌日、レバーレスですんなり組込み完了しました。

バイクは、車種によって脱着方法は、すべて違うと思え

バイクは、車種によって脱着方法は、すべて違うと思え

本日もいつもの様に石川県からお客様でした。バイクは、初めてのFJR1200ABSでした。ABSは、これまで見たことのない、円形カバーにはめ込む形のものでした。また、リヤは、ドライブシャフトで慣れているはずでしたが、これまでと違い少し手順が違いました。バイクは、車種によって少しの順番の違いで苦労するものです。慣れからの手抜きが時間のロスにつながることを改めて思い知らされました。

メールご予約対応の難しさについて

メールご予約対応の難しさについて

おかげさまでメールでのお問い合せが連日続いております。できる限り12時間以内に返信をしておりますが、中には、送信してもお客様の削除メール等に入っていたことがあるようです。こちらは、基本的には、一度、送信しますと返信があるまでこちらからのご連絡は、致しません。お客様もいつまでたっても連絡が来ないという事で、苦情がこれまで6件ほどありました。しばらくして電話連絡で確認すればよいのですが、ご予約が続いている時は、その確認を忘れてしまいます。返信が来ないお客様にも適切な対応を心掛けていきたいと思います。

高性能バランサーの3項目全ての校正試験実施(本年度1回目)

高性能バランサーの3項目全ての校正試験実施(本年度1回目)

今年に入り、それぞれ違う店舗のバランス調整ミスの持ち込みが3件ありました。お客様に伺うと、どのお店もタイヤ組み換え後、ハンドルが激しく振れたことから、2回お店に行き、2回測定するも2回とも異常なしとのことだったそうです。しかし、高速道路100キロ走行時のハンドルの激しい振れが直らず当店のご来店となりました。100%整備機械(今回は、バランサー)を信用していると、この様なことは、どのお店でも有りうることです。これを他山の石として、整備点検の必要性を改めて、感じております。

必ず、詳細チェックは、怠らない

必ず、詳細チェックは、怠らない

本日は、ご予約のお客様に大変ご迷惑をおかけし申し訳ありませんでした。バイクタイヤを代理店に発注し、当店で到着後、タイヤ、チューブ、リムバンドを保管前に、メーカー、タイヤサイズ、製造年等を確認していたものの、詳細なところまで確認していませんでした。本日、組換え脱着の為、タイヤを取り出し、詳細に確認したところ、チューブタイヤのはずがチューブレスタイヤが届いていたことに気づきました。お客様がご来店直前に気づいたことから、お客様がご来店後、ご説明し、ご理解をいただきました。注文タイヤであってもその通りに届かないことがあり、全てチェックしなかった自分のミスを改めて反省です。

定期的な作業機械の精密整備点検を実施

定期的な作業機械の精密整備点検を実施

作業時のミスは、人的要因の他に定期的に機械の整備を怠ることによる、機械的要因によるミスがあります。精密機械であっても日頃の整備点検を怠れば微妙な狂いが生じてきます。それを正しく整備し校正点検するからこそ、安心して整備に従事できるのです。本日は、タイヤバランサーの毎日実施している点検の他に、更に精密にチェックする校正試験を実施しました。

猛暑の作業は、注意散漫

猛暑の作業は、注意散漫

猛暑が続く作業所は、無風状態、全身から蛇口のように汗が出てきます。こうなると、技術よりも自分との体力勝負です。写真を撮り忘れたり、いつもしていることが・・・。少しは、涼しくなってきていますが、まだまだです。気合をいれて作業に集中。腰が悲鳴を上げないよう、3日に一度は、トレーニングをしているのですが・・・。

久々の初歩的ポカミスをし、誠に申し訳ありませんでした

久々の初歩的ポカミスをし、誠に申し訳ありませんでした

大型タイヤの組込みでしたが、ローテーションであることで、注意していたつもりでしたが、いつものダブルチェックを怠ってしまった結果1本のミスがありました。

今回の失敗例、通常軽点(黄〇)マークは、同じ方向についているので、2本は、反対側にすればいいのですが、中国製は、いつも関係なく付いている(イン側アウト側の場合もまちまち)ので、必ずローテーションマークやイン・アウトだけを信じて装着するようにしていました。今回は、うっかり、ダブルチェックを忘れ、ローテーションマークをチェックせずに軽点マークだけで判別してしまい、組み込んでしまいました。これは、完全に自分のミスです。

今回の反省点 組換え時にローテーションマークを確認しなかったこと、更に、組み換え後のタイヤを並べた時にもう一度、ローテーションマークを確認しなかったことで、二回のミスがありました。

組み換え時は、ローテーションマークが原則なのに基本的な確認を怠った結果です。全ての作業で基本的な作業を怠ると必ずこういう結果になることを改めて反省させられました。プロは、何千本のタイヤを組み換えていても、1回でもポカミスがあっては、いけないのです。暑さ等で集中力が欠けると必ずこういう初歩的ポカミスが出るので、注意していきたいと思います。組み換え交換技術だけあっても、タイヤ交換のプロとは、言えないのです。大反省です。

ピン用スタンドは、バイクのフレーム形状によっては接触しやすいのもあるので改良が必要

ピン用スタンドは、バイクのフレーム形状によっては接触しやすいのもあるので改良が必要

先日、バイクのリヤタイヤを車体からの脱着有りで組み換え交換しました。いつもの様にゴムのステーのあるスタンドにすればよかったのですが、ピンが取り付けてあるフレームだったので安定するピンタイプのスタンドで実施したのです。いつもの様に脱着組換えを終了し、フレームを確認したところ、ピンスタンドの金具がフレームに接触し傷を付けていたことに気づきました。お客様にその旨をご説明し、ご理解をいただきました。今後は、多種多様なピンタイプのバイクが来ることも検討して、本日、ピンフック接触部分をビニール製のコーティングをしました。

写真掲載予定

タイヤローテーションチェック中は、タイヤ転倒に注意

タイヤローテーションチェック中は、タイヤ転倒に注意

ホームページの特徴欄に載せてから初の事故発生。持ち込みタイヤ履き替えの際、ローテーションの為、タイヤの摩耗状態を4本縦並べてチェックしていました。幅広タイヤなので、倒れないと思って油断していたところ、外側の1本が倒れたのです。倒れた場所が悪くホイールの一か所に小傷が発生してしまいました。お客様にとっては、傷の大小は、関係ありません。履き替え後、休憩室で待っておられたお客様に正直にご説明し、確認してもらいご理解をいただきました。当然当店のシステムから工賃は、いただきませんでした。今後は、いろいろな事を予想しながら事故防止に努めていきたいと思います。お客様にとっては、大切なホイールなのです、1㎜の傷がついてもお怒りになるお客様もおられます。今後ともホイール内側、外側に、1ミリたりともホイールに傷を付けないように努めていきたいと思います。慣れや経験から出てきた、油断だと思い、大反省です。

基本、バイクは、事前に特殊工具のチェックが必要

基本、バイクは、事前に特殊工具のチェックが必要

本日も連続で、トライアンフの脱着の伴う組み換え交換でした。よく似たタイプだったので、特殊工具の確認もせずにご予約を受付けました。本日、前輪の組み換え交換を終了後、後輪の脱着に至った際、「アレ、こんなボルト初めて」またもや、初のサイズのボルトでした。工具箱を探してみてもこのサイズがありません。工具を購入するまで、後日の交換となりました。オートバイが1台入庫する毎に特殊工具が増えていきます。

またもや、ポカミス 慣れは、時には、集中力を欠く

またもや、ポカミス 慣れは、時には、集中力を欠く

車両からの脱着の際、お客様から「このボルトに付け替えてください」と言われたのを忘れ、最初に付けていた同じサイズのボルトを取り付けてしまいました。ボルトを付け終わったころ、最初から横で見ておられたお客様に指摘され、すぐに後でキャップを装着するボルトに交換しました。他のお客様とも会話していたこともあり、基本的なミスをしてしまいました。大反省です。連日の疲れ切った身体に喝(@_@)。

バイクの車種によって、全てパーツが違うと思え パーツケースを部位毎に

バイクの車種によって、全てパーツが違うと思え パーツケースを部位毎に

これまで、多種多様なバイクのタイヤ組み換え脱着をしてきました。当初は、初めてばかりのバイクだったため傷防止を最優先にパーツ等の順序方向を間違えないようにしながら各部位の既定トルクに細心の注意をしながら脱着組換えをしてきました。先日もいつもの様に国産のリッターバイクをお客様とともに脱着組み換え交換をし、無事終了。と思っていたところ、工具を片付けていたところ、リングの様な金具が出てきたのです。すぐにお客様に確認し、お客様の所持していたマニュアル等で確認したところ、リヤスプロケット内のリングであることが分かりました。脱着時にお客様と一緒にリヤスプロケットのハブ内部等の汚れ取りをしていたのを思い出しました。この事が、良い教訓となり、現在、前輪、後輪に左右パーツケースを用意し、各部位のパーツ確認用としています。バイクは、車以上に些細な取付パーツミスにより、大きな事故の原因にもなりかねません。これからも脱着慣れたバイクであろうと、細心の注意を怠ることなく、タイヤ組換え時の脱着に心掛けていきたいと思います。同じ車種でも使用工具、既定トルク、脱着方法等が違うため、次第に工具等が増えてきました。今後とも宜しくお願いいたします。

これまでの取り扱い脱着車種。BMW、カワサキ、ホンダ、スズキ、ドゥカティ、ヤマハ、アプリリア、トライアンフ、ベスパ